冶金自動化解決方案

1方案概述

冶金企業(yè)全流程生產(chǎn)包括礦山開采�����、原料、焦化��、燒結(jié)����、煉鐵����、煉鋼和軋鋼等生產(chǎn)過程����。鋼鐵企業(yè)生產(chǎn)過程流程前一階段即冶煉階段以化學(xué)反應(yīng)為主,包括焦化��、燒結(jié)�����、煉鐵����、煉鋼,其生產(chǎn)過程基本連續(xù)���,屬連續(xù)型生產(chǎn)過程���。后一階段即軋制階段以物理變化為主����,軋鋼的這些工藝又具有離散型生產(chǎn)企業(yè)的某些特征���。目前,冶金企業(yè)所追求的已不僅僅是某一個生產(chǎn)工序的自動化控制水平�����,而是企業(yè)整體的綜合自動化水平��,因此需要生產(chǎn)實時信息��、自動化技術(shù)���、綜合管理的集成�,從而使生產(chǎn)信息真正成為企業(yè)資源��,同時進(jìn)一步來完成信息流�����、物流與資金流的集成����,**程度的提高企業(yè)的運行效率及過程優(yōu)化。

2系統(tǒng)需求分析

過程控制需對生產(chǎn)的工藝參數(shù)進(jìn)行優(yōu)化,從綜合自動化系統(tǒng)中獲取控制數(shù)據(jù)或操作指令�����。**整個自動化生產(chǎn)控制系統(tǒng)安全穩(wěn)定運行���。

冶金行業(yè)的生產(chǎn)過程管理和企業(yè)日常事物管理的結(jié)合是不可分割的�,現(xiàn)代SCADA系統(tǒng)軟件要**信息流的分層次流動適合于不同的管理需要�����,要結(jié)合計算機(jī)與網(wǎng)絡(luò)技術(shù)來實現(xiàn)企業(yè)各種生產(chǎn)技術(shù)的集成��,解決生產(chǎn)計劃的一體化編制和處理���,生產(chǎn)過程的動態(tài)優(yōu)化調(diào)度�����,生產(chǎn)成本在線跟蹤預(yù)測與優(yōu)化控制����。

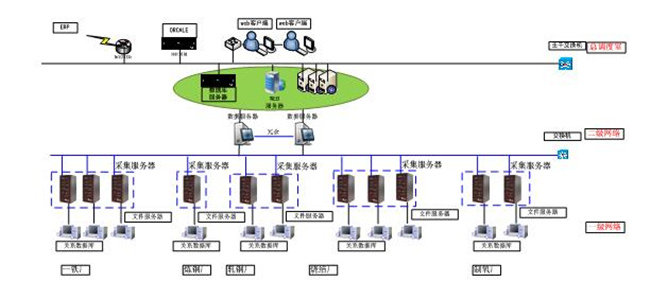

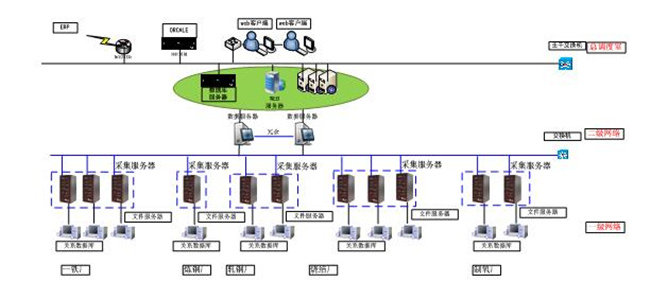

3系統(tǒng)架構(gòu)

4系統(tǒng)功能

4.1生產(chǎn)數(shù)據(jù)采集和通信

由于冶金生產(chǎn)基本是按月計劃生產(chǎn)����,追求穩(wěn)定、均衡��、高產(chǎn)����,鐵前過程基本上是連續(xù)生產(chǎn)過程,要求綜合自動化系統(tǒng)有安全穩(wěn)定的采集系統(tǒng)。

冶金綜合自動化系統(tǒng)**采集來自各種生產(chǎn)現(xiàn)場設(shè)備�����、SCADA系統(tǒng)和其他子系統(tǒng)的數(shù)據(jù)�����,提供生產(chǎn)實時數(shù)據(jù)��。數(shù)據(jù)庫服務(wù)器支持海量數(shù)據(jù)歷史歸檔����,提供統(tǒng)一、**����、**的數(shù)據(jù)讀寫接口���。支持?jǐn)嗑€重連和緩存回補(bǔ),支持冗余機(jī)制����,**數(shù)據(jù)的完整性和安全性。

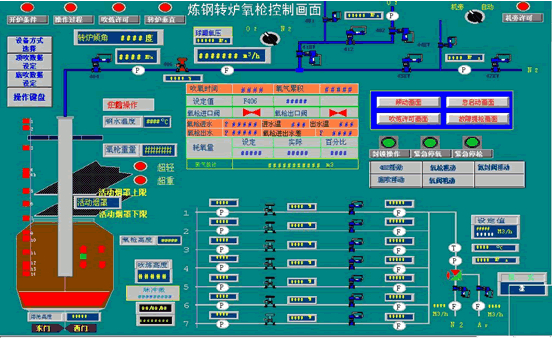

4.2生產(chǎn)信息實時監(jiān)控

冶金綜合自動化系統(tǒng)提供豐富的可視化手段��,對生產(chǎn)現(xiàn)場的數(shù)據(jù)進(jìn)行展示��,如實時顯示各計量點��、采集設(shè)備的瞬時狀態(tài)�����,提供管理�、決策、工藝分析等方面所需數(shù)據(jù)��,監(jiān)測每天煉鋼的爐數(shù)及時間情況�����,同時分析制氧機(jī)的運行狀態(tài)和煉鋼的吹氧情況及吹氧周期;對生產(chǎn)進(jìn)行及時合理的調(diào)度���,減少放散���,節(jié)約能源�����,**了生產(chǎn)的穩(wěn)定均衡;合理調(diào)配煤氣的回收與利用,提高了用戶對工業(yè)水���、蒸汽的成本考核意識�����,減少了跑冒滴漏等�����,提高單位產(chǎn)值����。

5方案總結(jié)

冶金自動化解決方案結(jié)合了實時數(shù)據(jù)庫����、工業(yè)通訊�����、計算機(jī)網(wǎng)絡(luò)�����、編譯技術(shù)�����、操作系統(tǒng)管理����、冗余與容錯技術(shù)��、三維動畫���、圖像和聲音多媒體等多種技術(shù)�,**了真實客觀地反映設(shè)備生產(chǎn)過程的狀態(tài)和企業(yè)信息集成的需要����。采用分散控制和集中管理的分布式控制模式,可方便的與其他分廠自動化系統(tǒng)實現(xiàn)互訪以及接入更高一級的企業(yè)級管理系統(tǒng)����,從而實現(xiàn)了不同系統(tǒng)之間的數(shù)據(jù)信息的無縫結(jié)合�,即整個企業(yè)數(shù)據(jù)信息的透明化�����,可進(jìn)一步實現(xiàn)透明工廠的模式���。

當(dāng)前位置:

當(dāng)前位置:

行業(yè)解決方案

行業(yè)解決方案

相關(guān)案例推薦

相關(guān)案例推薦